Dit artikel is gepubliceerd in Edelmetaal Magazine juni 2024. Meer lezen? Word lid van de FGZ of neem een los abonnement om Edelmetaal elke twee maanden te ontvangen!

Orotig is inmiddels meer dan 30 jaar actief op het gebied van lasertechnologie. Het Italiaanse bedrijf is gespecialiseerd in de productie van laserlasapparatuur die gebruikt wordt in onder andere de sieradenindustrie. De lasers worden in Nederland geleverd door Drijfhout. Edelmetaal vroeg drie gebruikers waarom ze kozen voor een laserlasser van Orotig.

Van kleine werkplaatsen tot grootschalige sieradenproductie, Orotig biedt een uitgebreid assortiment laserlassers, in eigen huis ontworpen en ontwikkeld naar de wensen van de sieradenmarkt, vertelt Peter van Vuuren van Drijfhout. “Van het instapmodel Midi Tech, perfect voor veelvoorkomende kleinschalige taken, tot de veelzijdige Evo White en Evo X en de nieuwste Evo X Tech. Dat is een zeer geavanceerd model, uitgerust met SoftSpot-technologie, dat voor een superieure laskwaliteit zorgt. Voor grote ondernemingen is er de Revo X die door het grote vermogen de hele dag kan worden gebruikt.”

Laserlasproces

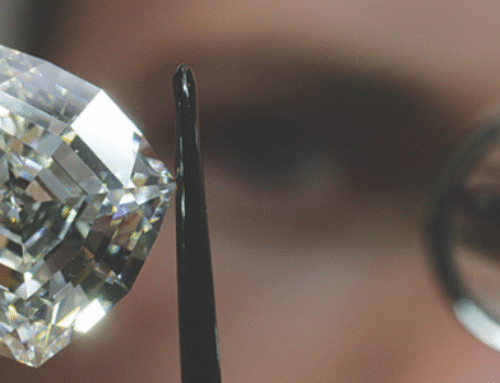

“Bij de traditionele manier van solderen met open vuur ontstaan vaak zichtbare donkere naden of verkleuring van het soldeergebied”, zegt Peter. “En door de warmte die op een relatief groot oppervlak wordt toegepast kan het gebeuren dat warmtegevoelige materialen en edelstenen in de buurt van de vlam beschadigen. Bij het laseren heb je die nadelen niet want de warmte die daarbij wordt gebruikt is zeer gelokaliseerd waardoor je én een naadloze lasplek krijgt én je niet bang hoeft te zijn om het metaal en eventuele edelstenen te beschadigen. Verder hoeft de laser het oppervlak van het lasgebied niet te raken. Het is een snelle en eenvoudige klus, zelfs bij materialen die snel breken.”

Waarom kiezen Nederlandse sieradenmakers voor een laserlasser?

Kees-Jan van Harten – Van Harten Edelsmeden, Breda:

“Goudsmeden van nu kunnen niet meer zonder. Je hebt deze moderne toepassing nodig om sneller en preciezer te werken. Modern goudsmeden vraagt om moderne middelen en daarbij is de laser een must vind ik. Drijfhout heeft verschillende lasers, een lichte, een zwaardere en eentje ertussenin. Wij hebben gekozen voor de middenmoter, de Evo White. Die voldoet helemaal aan mijn kwaliteitseisen, is perfect voor al het all round werk dat ik als edelsmid heb. Vroeger had je de Puk, eigenlijk de voorloper van de laser, maar de laser kan zo veel meer. De Puk werkt meer als het ouderwetse lassen, met een laspen op de naad de materialen aan elkaar lassen. Bij de laser hou je de delen tegen elkaar aan, je geeft een laserpuls met je voet en de laser schiet dat materiaal aan elkaar. Omdat je dat met je voet doet, heb je je handen om heel constant te werken, tot in het kleinste detail. De laserstraal zet je harder of zachter, wat je wilt. Je kunt ergens een gat in laseren, maar ook bladgoud bewerken. De range is heel breed, je kunt bij iedere toepassing met de laser uit de voeten.

Vroeger was zo’n laser een luxe, maar ik vind dat die nu tot de basisgereedschappen hoort. Laseren verbetert en verfijnt je werk. Het is een investering, maar als je er beroepsmatig mee werkt haal je die er wel uit. En als je er eenmaal mee werkt wil je niet meer terug. Bij ons staat de laser de hele dag aan. Van reparaties tot nieuw werk, we gebruiken ‘m de hele dag. Mensen die nog twijfelen over een laser, ga je oriënteren, ga er eens mee werken. Je kunt ze bij Drijfhout uitproberen, ook op de beurs.”

Stephanie Vaessen – Juwelier Heunen, Beek:

“Ik ben al 22 jaar goudsmid bij Heunen, maar hiervoor heb ik voor een reparatieatelier gewerkt waar ze al een laser hadden. Dat was natuurlijk niet zo’n geavanceerde en ik heb er zelf niet veel mee gewerkt. Dus ik was nu eerst sceptisch, vroeg me af of het echt wel zo veel sneller werkt. Zo’n soldering doe ik best snel dacht ik, even afkoken, polijsten en klaar. Maar we zijn het gaan proberen en inderdaad, het werkt echt zo veel sneller. Afkoken hoeft niet, en bijvoorbeeld even een klauwtje vastzetten en daarna afsolderen kost veel minder tijd dan met je met klemmen en tangen dingen op de goede plaats moet houden. Je begint met de laagste instelling en kunt bijstellen als het materiaal niet samensmelt. Zo ga je in kleine stapjes te werk en kun je eigenlijk niets kapotmaken. De resultaten zijn zo goed, je wilt echt niet meer terug als je eenmaal gewend bent.

We zijn een hele dag bij Drijfhout geweest om de lasers uit te proberen en hebben nu de middelgrote Evo staan. We gebruiken ‘m voor alles, iedere dag. Ik zou willen zeggen, als je nog twijfelt over een laser, ga naar Drijfhout om ‘m te proberen. Het is niet moeilijk om ermee te leren werken, je moet het gewoon doen. Na drie dagen wilde ik niet anders meer!”

Rick Nathalia – Nathalia Goldstyling, Nibbixwoud:

“Ik was Puk-gebruiker en werd door Drijfhout geattendeerd op de laser, zo’n 12 jaar geleden inmiddels. Ik was de allereerste die bij Drijfhout een laser kocht. De reden om over te stappen op een laser was de techniek, die heel goed te controleren is. Dat je parels en edelstenen gewoon kunt laten zitten zonder ze te beschadigen, dat je constructies kunt maken, die weer makkelijk aan te passen zijn als de klant dat wil. Dat je bijvoorbeeld een doorgezaagde trouwring met de laser weer aan elkaar last en naderhand tot wel anderhalve maat opnieuw kan oprekken. Dat geeft al aan hoeveel mogelijkheden er zijn. Ik vind dat eigenlijk iedere goudsmid met de laser uit de voeten moet kunnen.

Ik heb nu de Revo Plus. Aanvankelijk was ik een eenpitter en had ik genoeg aan de het oude model Evo125J, maar ik heb nu personeel en had dus behoefte aan een zwaardere machine. Wij doen zo’n 75% van de reparaties met de laser. De laser is echt een gamechanger. Ik ben heel veel aan het pionieren geweest, ik wilde alle mogelijkheden ontdekken. Ik ken mijn machine nu door en door en weet precies wat wel en niet kan. Ook uurwerkmakers hebben ons inmiddels gevonden. We krijgen per week wel tien wijzerplaten toegestuurd waarvan wij de afgebroken wijzerplaatpootjes weer vastlaseren.

Ik heb twee miljoen lasershots per jaar op mijn machine staan. Dat is erg veel, en dus ook een reden voor de zwaardere machine. Wij hebben zo’n 250 reparaties per week en gebruiken de laser ook voor nieuw werk. Het werkt makkelijker en vooral veel sneller. Waar een reparatie met de hand wel een half uur tot drie kwartier kan duren, met alle handelingen die je moet verrichten, is dat met de laser maar twee minuten. Van elke drie kwartier hou ik dus nu 43 minuten over! Dat is het verdienmodel van de laser; je kunt veel en veel meer reparaties verwerken.”